آشنایی با لوله GRP

مقدمه و تاريخچه لوله هاي فايبرگلاس

لوله GRP ، یكي از زمينه هاي پر رونق استفاده از كامپوزيتها، توليد لوله هاي با اقطار مختلف با بهره گيري از مواد كامپوزيتي است.

لوله هاي كامپوزيتي كه متشكل از الياف شيشه و رزينهاي پليمري مي باشند، ساختار محكم، مقاوم به خوردگي و سبكي را فراهم مي كنند كه به عنوان جايگزين مناسبي براي لوله هاي فلزي، آزبستي، بتني و پلي اتيلني مطرح ميشوند.

همانند اغلب صنايع ديگر كه مهد پيدايش آنها در صنايع نظامي قرار دارد، توسعه لوله هاي كامپوزيتي نيز از فناوري توليد مخازن تحت فشار كامپوزيتي الهام گرفته شده است. اولین بار لوله هاي فايبرگلاس در سال 1948 مطرح گرديد.

اولين كاربرد سيستم لوله كشي فايبرگلاس كه هنوز هم يكي از وسيع ترين كاربردهاي اين نوع لوله مي باشد، صنايع نفت است. انتخاب لوله فايبرگلاس به عنوان يك ماده با صرفه، مقاوم در برابر خوردگي گزينه بهتري در مقايسه با لوله هاي فولادي پوششدار، فولادي ضد زنگ يا انواع ديگر فلزات ميباشد .خطوط توليد به سرعت براي كاربردهاي فشار بالا، ديواره نازكتر و افزايش امكان اتصالات توسعه يافت .در اواخر دهه 1950 لوله با قطرهاي بزرگتر وارد بازار شد و لوله فايبرگلاس به سبب مقاومت بالا در برابر خوردگي هاي داخلي در صنايع شيميايي كاربرد پيدا كرد.

از سال 1960 تا 1990 لوله هاي فايبرگلاس در مصارف آب شهري و فاضلاب مورد استفاده قرار گرفت. لوله هاي فايبرگلاس به علت عمر مفيد، استحكام و مقاومت در برابر خوردگي باعث حذف پوشش هاي داخلي و خارجي و يا حفاظت كاتدي شد .لوله هاي فايبرگلاس داراي انعطاف پذيري وسيعي در طراحي مي باشد و در بازه وسيعي از قطرهاي استاندارد به كار ميرود .

طبقه بندي لوله هاي فايبرگلاس

لوله هاي كامپوزيتي از ديدگاه نحوه انتقال سيال حاوي به دو گروه عمده گرانشي و فشاری تقسيم بندي مي شوند. در لوله هاي گرانشي سيال به وسيله نيروي گرانشي و يا با (Pressure) فشاري فشار خيلي كم براي تداوم حركت، جابجا مي شود و به همين دليل ويژگي سفتي عامل مهم در طراحي اين لوله ها محسوب مي شود.

لوله هاي فاضلابي نمونه اي از اين لوله هاي گرانشي به شمار مي روند. در لوله هاي فشاري، حمل و جابجايي سيالات در فشارهاي بين 690 كيلوپاسكال تا چند مگاپاسكال مدنظر مي باشد. عمده زمينه هاي كاربرد اين لوله ها در حوزه هاي انتقال آب، صنايع نفت و گاز و دريايي است.

كه به صورت رايج در صنعت استفاده مي شود، طبقه بندي (GRP) تقسيم بندي ديگر لوله هاي فايبرگلاس بر اساس فشار كاري و سفتي لوله مي باشد.

فشار كاري مبين حداكثر فشار قابل تحمل توسط لوله براي انتقال سيال در دراز مدت بوده، سفتي لوله نيز معرف ميزان تغيير شكل مجاز در لوله در اثر اعمال بار جانبي با رده هاي فشاري مختلف از 6 الي 32 بار و سفتي 25000الی 10000 پاسكال GRP مي باشد.

لوله هاي معمولاً 12 متر بوده، و GRP در قطرهاي مختلف 100 الي 4000 ميليمتر عرضه ميگردند . طول لوله هاي در صورت درخواست مشتري امكان توليد در طولهاي كوچكتر نيز موجود است.

فرايند توليد

از تكنولوژيها و روشهاي متعددي بهره گرفته ميشود كه مرسوم ترين آنها GRP به منظور توليد لوله هاي عبارتند از :

پيچش الياف به روش پيوسته: (Continuous Filament Winding)

اهميت اين روش در سرعت توليد و امكان ساخت لوله با طولهاي دلخواه بوده و مي توان لوله هايي با سفتي حلقوي بالا توليد نمود كما اينكه جهت حصول سفتي مذكور ناچاربه بكارگيري فيلر يا افزودني مي باشد. براي اتصال لوله هاي فايبرگلاس پيوسته از اتصالات كوپلينگي دو يا چند واشره استفاده مي شود.

در اين حالت براي اتصال دو لوله به يكديگربايد يك كوپلينگ فايبر گلاس به كار گرفته شود. بايد توجه داشت كه اين روش براي توليد لوله كلاس فشاري بالاتر از 20 بار توصيه نمي گردد.

پيچش الياف به روش ناپيوسته: (Discontinuous Filament Winding)

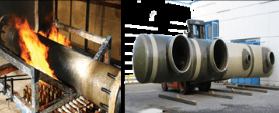

لوله هاي فايبرگلاس توليد شده با اي ن روش به لوله هايي اطلاق مي شود كه براي توليد آنها الياف شيشه ،رزين و ماسه سيليسي بر روي يك قالب فلزي دوار با ابعاد هندسي مشخص پيچيده مي شوند .

کلمه ناپيوسته به اين مفهوم است كه لوله تنها به اندازه طول قالب توليد گشته و توليد لوله پيوسته نميباشد.

ويژگي اين روش توليد در اين است كه مي توان با بهره گيري از مواد مصرفي خاص و مستحكم تر از قبيل پارچه هاي چند جهته ، لوله هايي با قابليت تحمل فشار بالا توليد نمود .سيستم مرسوم براي اتصال لوله هاي فايبرگلاس در اين روش نري و مادگي مي باشد.

روش گريز از مركز : (Centrifugal Casting)

در اين روش مخلوط الياف شيشه و رزين وارد جداره داخلي قالب مي گردند و در اثر نيروي گريز از مركز حاصل از دوران قالب لوله شكل مي گيرد.

ساختار جداره لوله هاي و مراحل توليد GRP

لايه داخلي و يا آستري اين لايه نقش محافظت جداره لوله دربرابرخوردگي و فرسايش و همچنين افزايش خصوصيات هيدروليكي آنرا بر عهده دارد.

براي دستيابي به اين هدف از مواد اوليه اعم از رزين، الياف شيشه درشكل تيشو، مت و پارچه بهره گرفته ميشود و درنهايت جداره حاصله ازسطحي صيقلي و مقاوم دربرابرخوردگي، سايش و رسوبدهي و همچنين برخوردار از حداقل اصطكاك سيال و حداكثر سرعت جريان خواهد بود.

فرايند توليد لايه مذكور به صورت اتوماتيك بوده و پس از فراهم نمودن و تكميل نهاده هاي توليد در ورودي هاي خط توليد و تنظيم پارامترهاي كنترلي دستگاه پروسه تغذيه و اعمال رزين، اختلاط كاتاليزور، شتاب دهنده، فيلم رهايش قالب، تيشو و ساير تقويت كننده ها انجام مي پذيرد.

لايه مياني و يا ساختاري همچنان كه از نام اين لايه نمايان است تامين مقاومت ساختاري ومكانيكي به لحاظ تحمل تنشها و بارهاي محوري و شعاعي اعم ازتنشهاي فشاري، كششي،برشي و خمشي را عهده دار خواهد بود.

و حتي بدون بكارگيري فيلر و افزودني نيز ميتوان به خواص مكانيكي و فيزيكي مورد نظر دست يافت. فرايند توليد لايه مذكور بصورت كاملا اتوماتيك انجام گرفته و الياف شيشه پس از آغشته شدن با رزين در زواياي مطلوب بدور قالب پيچيده ميشوند.

لايه خارجي و يا محافظ لايه خارجي نيز همانند لايه آستري نقش محافظت سطح خارجي لوله را در برابرعوامل محيطي اعم از اشعات مضر خورشيد، عوامل خورنده موجود در خاك و شرايط جوي نا مناسب و غيره را ايفا مي كند.

از آنجا كه جنبه ظاهري محصولات از قبيل سطح ظاهري صاف و يكنواخت نيز امري مهم و اجتناب ناپذير محسوب مي گردد لذا پيش از آغاز و پس از اتمام فرايند توليد عمليات پيچش و اعمال فيلم پلي استري مايلار جهت حصول كيفيت مطلوب ظاهري انجام مي پذيرد.

كاربرد لوله هاي GRP

امروزه لوله هاي فايبرگلاس در كاربردهاي متنوع و گوناگوني مورد توجه قرار مي گيرند كه برخي از آنها عبارتند از :

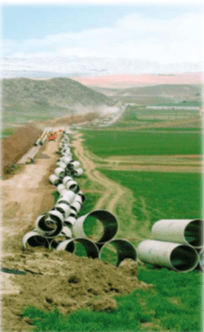

- خطوط انتقال و توزيع آب خام و آشاميدني

- شبكه هاي جمع آوري فاضلاب

- شبكه هاي جمع آوري آبهاي سطحي

- شبكه هاي انتقال آب دريا

- سيستم هاي آب شيرين كن

- استفاده در طرح هاي لوله راني

- شبكه هاي آبياري ، زهكشي و طرح هاي آبخيزداري

- دريچه هاي كنترل ورود و خروج آب در سدها

- برجها و سيستم هاي خنك كننده

- مصارف صنعتي ،انتقال پسابهاي صنعتي و…

- سيستم هاي اطفاء حريق

- معابر و گذرگاهها (كالورت)

- توليد مخازن سپتيك فاضلاب

- مجراي عبور خطوط انرژی (برق و مخابرات)

مزاياي عمومي لوله هاي GRP

- مقاومت در برابر فرسايش و خوردگي

- طول عمر موثر و مفيد بیش از 50 سال

- عدم نياز به پوشش دهي

- هزينه پایین تعمير و نگهداري

- ثبات مشخصه هاي هيدروليكي با گذشت زمان

- كاهش قطر لوله انتخابي و درنتيجه كاهش هزينه پروژه

- وزن كم در حدود يك چهارم لوله هاي چدني و يك دهم لوله هاي بتني

- هزينه حمل و نقل كمتر و سهولت اجرا و نصب سريع بواسطه وزن كم

- هدايت حرارتي اندك در حدود يك دويست پنجاهم لوله هاي فولادي

- هدايت الكتريكي اندك و مناسب جهت انتقال خطوط برق و مخابرات

- استحكام ويژه بالا در مقايسه با وزن كم

- سطح داخلي صاف، كاهش اصطكاك سيال و افت فشار

- كاهش هزينه هاي پمپاژ و بهره برداري و افزايش سرعت جريان سيال

- اشتعال و نفوذ عوامل خورنده ،UV تحمل فشار و دماي بالا و مقاوم در برابر اشعه

- كارايي بالا در برابر بارهاي ترافيكي و فشارهاي منفي

- ابزارآلات نصب ساده به همراه اتصالات ارزانتر با قابليت ساخت و نصب در محل اجرا

- امكان توليد اتصالات خاص با ايجاد كمترين انحراف در مسير جريان و كاهش تلاطم